Paletten-Umlaufsystem UMS als Lösung

Bei der Recherche nach einem geeigneten Anbieter stieß man schnell auf MiniTec, so Sascha Seemann, ebenfalls bei der Interstuhl Group in der Betriebsmittel-Konstruktion tätig: „Es gibt wenig Lieferanten, die solch ein Palettentransportsystem wirtschaftlich interessant anbieten.“

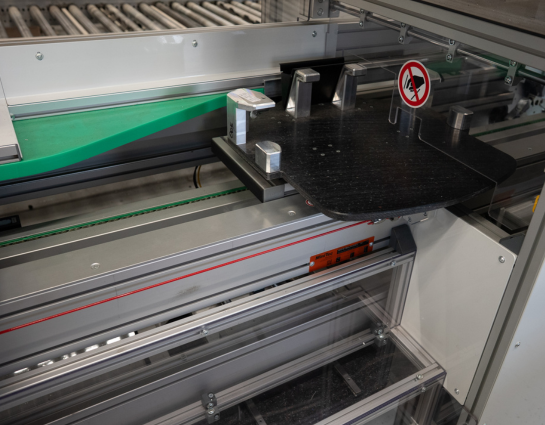

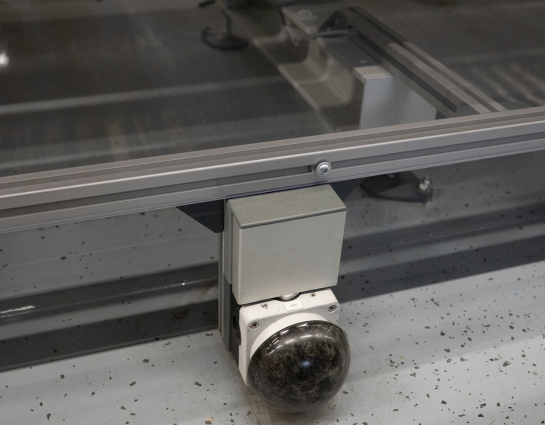

MiniTec überzeugte die Interstuhl Group mit dem Paletten-Umlaufsystem UMS. Dabei handelt es sich um eine äußerst platzsparende Lösung, bei welcher die leeren Paletten unterhalb der Förderebene zurückgeführt werden. Das Anstauen der Paletten ist dabei nicht nur auf der Förderebene, sondern ebenso beim Rücktransport der entladenen Werkstückträger möglich. Charakteristisches Merkmal der Baureihe UMS ist eine ständig umlaufende Kette, welche die Werkstückträger in einem Kreislauf befördert.

Allerdings zeigte sich in den Projektgesprächen schnell, dass das UMS-Grundkonzept nicht 1:1 auf die Anforderungen der Interstuhl Group passte. So ragen während der Montage die Rückenlehnen der Stühle nach unten, wo sie mit den unterhalb der Anlage zurücklaufenden Paletten kollidieren könnten. Des Weiteren sind die Werkstückträger mit einer recht großen Grundplatte versehen, damit der Stuhl mit der Sitzfläche darauf während der Montage komplett Platz findet. Auch die Armlehnen haben in dieser Situation einen gewissen Platzbedarf.

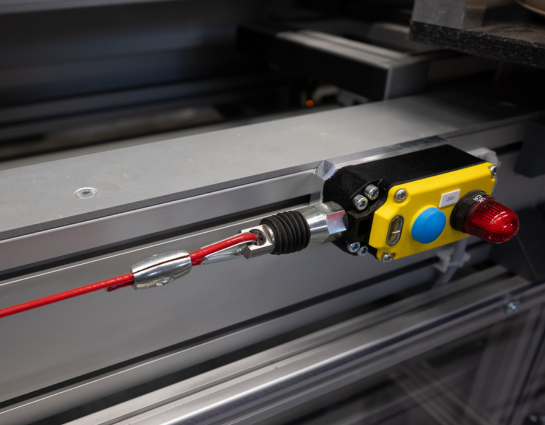

Das Projektteam sah sich also mit der Herausforderung konfrontiert, den besonderen Gegebenheiten der Werkstücke unter Berücksichtigung der beengten Platzverhältnisse gerecht zu werden. Bei Beibehaltung des UMS-Standardkonzeptes hätte die Anlage vom Querschnitt deutlich größer dimensioniert werden müssen, was aber aufgrund der räumlichen Gegebenheiten ausschied. Die Lösung bestand schließlich in einer starken Anpassung des UMS-Systems an die Interstuhl-Gegebenheiten – in Form einer Kombination unterschiedlicher Maßnahmen.