Dinsheim-sur-Bruche ist eine charmante Kleinstadt im historischen Elsass, dreißig Kilometer von Straßburg entfernt. Der Ort lädt zu allerlei touristischen Aktivitäten ein, unter anderem in die nahen Vogesen. Kaum jemand käme darauf, dass sich hier einer der innovativsten Hersteller Frankreichs für Photovoltaik-Anlagen befindet. Und doch ist es so: Seit mehr als zehn Jahren produziert Voltec Solar in Dinsheim Photovoltaik-Module. Im Jahre 2009 installierte man eine 30-MW-Produktionslinie in einer 4500 m² großen Anlage, die zuvor ein Sägewerk beherbergte. Aufgrund der wachsenden Nachfrage beschloss das Unternehmen 2019, die jährliche Produktionskapazität auf 200 MW zu erhöhen – und damit einhergehend in eine stärkere Automatisierung der Produktionslinien zu investieren.

Komplette Produktion im Haus

Voltec deckt nahezu den kompletten Herstellungsprozess ab und teilt diesen in zwei größere Bereiche auf – den Reinraum und das Backend. Im Reinraum werden alle Arbeiten erledigt, um das mehrschichtige Solarpanel zu erstellen. Dies beginnt beim Verlöten der Zellen zu sogenannten Strings (Streifen), welche dann von Robotern auf Glas mit EVA-Folie gelegt werden. Anschließend wird auch auf der Rückseite EVA-Folie sowie zusätzlich eine Backsheet-Folie angebracht. Ein Laminator verbackt alles nun im Vakuum, so dass das Solarpanel eingekapselt und geschützt ist. Als nächste Schritte folgen die Einrahmung sowie die Montage der Anschlussdose.

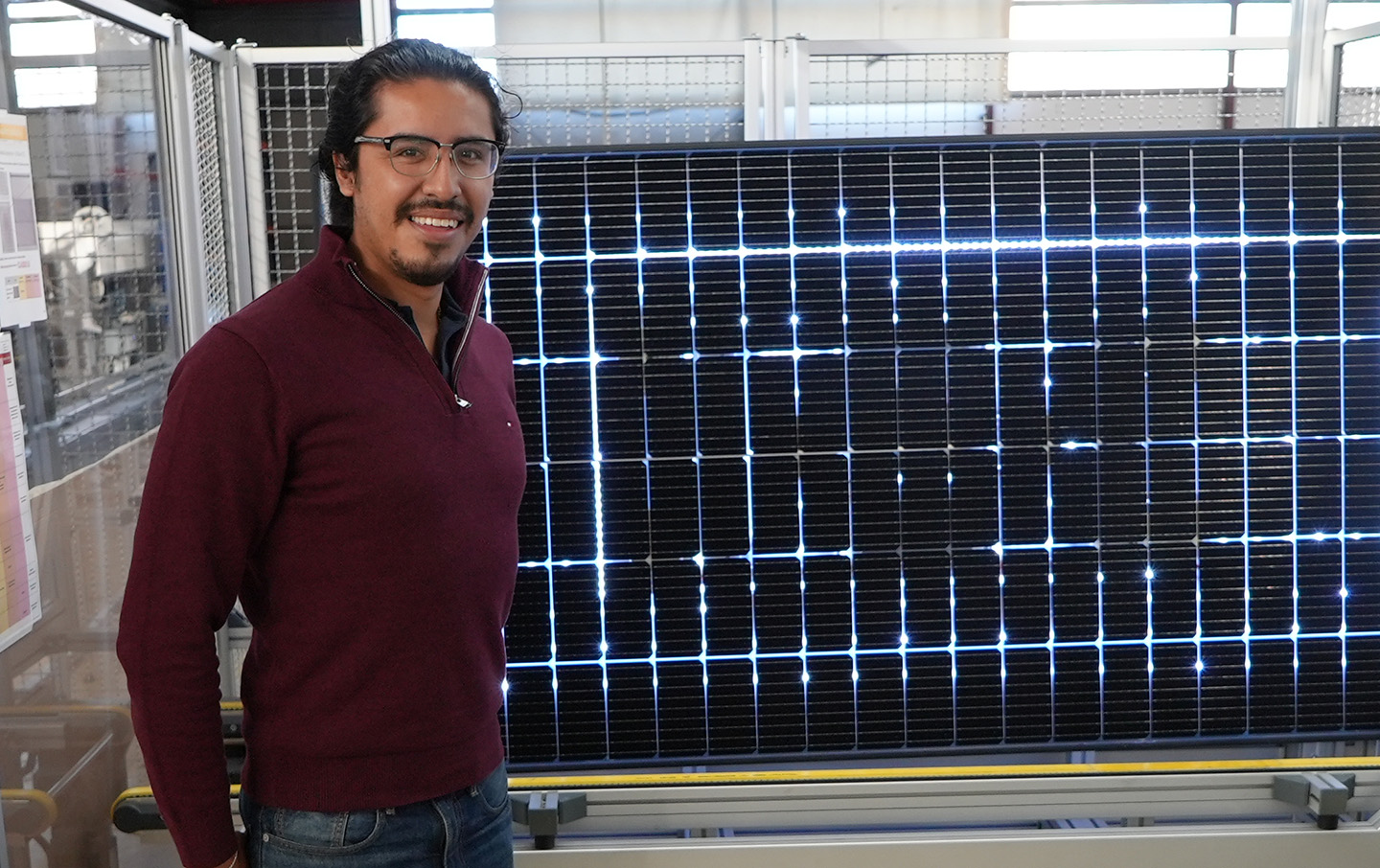

Dazu Erick Valdez, Projektleiter Technik: „Wir machen diese Prozedur fast komplett automatisch. Nur einige Aufgaben, die schwer zu automatisieren sind, werden von Mitarbeitern ausgeführt. Zudem helfen diese uns zu überprüfen, ob alle Arbeiten korrekt erledigt wurden.“ Überhaupt ist eine hohe Qualität für Voltec das A und O, weshalb man nach jedem Produktionsschritt eine entsprechende Kontrolle vornimmt. So wird nach der Montage sogar mittels eines Lichtblitzes die Sonne simuliert, um sicherzustellen, dass das Modul die korrekte Leistung erzeugt. 1 5 Zur visuellen Inspektion werden die Panels mit einem Mehrfachgelenkarm in die Prüfposition gebracht

Neue Konzepte für mehr Effizienz

Als nächstes wird der Zustand der Zellen geprüft – also, ob irgendwas gebrochen oder falsch platziert wurde. Dieser Kontrollvorgang und das anschließende Verladen der fertigen Solarmodule auf Paletten erfolgte früher mit einem recht hohen manuellen Aufwand. Um hier an Geschwindigkeit zuzulegen und die geforderte Produktivität zu erreichen, musste Voltec die Abläufe effizienter gestalten und stärker automatisieren.

Deshalb nahm man Kontakt zu MiniTec auf: „Wir suchten nach einem erfahrenen Partner, der uns bei unserem Vorhaben unterstützen kann. Wichtige Kriterien waren dabei auch ein schneller und flexibler Kundenservice sowie eine hohe Zuverlässigkeit der Anlagen. MiniTec überzeugte uns mit seiner großen Erfahrung im Bereich der Photovoltaik und seiner guten Produkt- und Servicequalität“, erinnert sich Valdez.

Hohe Beratungs- und Projektkompetenz

Eine Entscheidung, die Valdez nicht bereute: „Der Projektverlauf gestaltete sich von Beginn an sehr erfolgreich. Stefan Buchem als MiniTec-Projektleiter und sein Team überzeugten mit hohem Fachwissen und sinnvollen Konzepten. Wir merkten, dass wir es mit kompetenten Leuten zu tun hatten, in deren Know-how und Erfahrung wir vertrauen konnten. Das war wichtig, denn es ging darum, einen komplett neuen Prozess zu gestalten. Wir hatten eine Idee, und MiniTec entwickelte mit uns Lösungsmöglichkeiten und zeigte auf, wo Verbesserungen realisierbar waren. Wir gaben ihnen Informationen und Fragen, und die Qualität wie auch die Schnelligkeit der Antworten waren wirklich zufriedenstellend.“

Schneller prüfen

Heraus kam schließlich eine Lösung, die eine deutliche Steigerung der Produktivität brachte: Nach der Prüfung des Zustands der Zellen werden die Panels mit einem pneumatisch angetriebenen Mehrfachgelenkarm angehoben, in eine vertikale Position gebracht und so einem Mitarbeiter präsentiert – die so genannte „Visual Inspection“. Der Mitarbeiter vergleicht die Information am Kontrollbildschirm mit dem Panel. Je nach Ergebnis wird das Panel der passenden Qualitätsstufe zugeordnet und mit einem entsprechenden Barcode versehen. Aufgrund der Klassifizierung wird entschieden, ob es weiter zum nächsten Schritt geht, oder ob das Panel aussortiert und einer Begutachtung und Reparatur zugeführt wird.

„Die Panels auf diese Art und Weise zu klassifizieren ist sehr wichtig für uns, um sicherzustellen, dass wir keine fehlerhaften Panels zu unseren Kunden schicken“, so Valdez. Die Kontrollstation ist doppelt ausgeführt – während der Mitarbeiter noch mit der Prüfung eines Panels befasst ist, fährt in die zweite Station bereits das nächste Panel ein und wird angehoben. Ist die Kontrolle eines Panels abgeschlossen, dreht sich der Mitarbeiter um und kann ohne Verzögerung direkt das nächste Panel prüfen und klassifizieren. Dadurch konnte der Durchsatz quasi verdoppelt werden.

Vollautomatische Palettierung

Nach der Klassifikation erfolgt die finale Versiegelung des Anschlusses („Potting“) und das Beladen des Panels auf eine Palette für den Versand. Für das Palettieren der fertigen Module waren früher zwei Mitarbeiter nötig, welche jedes Modul von Hand auf die entsprechende Palette hoben. Deshalb gestaltete sich auch dieser Vorgang sehr langwierig.

Heute erfolgt die Palettierung vollautomatisch mit einem Mehrachs-Linearportal. Zur Diskussion stand zunächst auch ein Roboter; das Portal hatte gegenüber diesem neben geringeren Kosten jedoch insbesondere auch den Vorteil einer deutlich größeren Reichweite. Um die Tauglichkeit der Lösung vorab zu prüfen, erstellte MiniTec zunächst einen digitalen Zwilling. Anhand diesem konnte der komplette Ablauf realitätsgetreu simuliert und optimiert werden, bevor die Anlage in die Umsetzung ging.

Ein Aufwand, der sich gelohnt hat, denn auch bei der Palettierung konnte die Geschwindigkeit erheblich gesteigert werden. Beim Reinlaufen wird anhand des Barcodes auf dem Panel die Qualitätsklasse identifiziert, das Panel angehoben und auf die zugehörige Palette gesetzt. Ein Höhenabstandsmesser informiert das Portal über die Höhe des jeweiligen Stapels – als Indiz, wann dieser voll ist und zur präzisen Ablage des Moduls. Ist die Ladekapazität erreicht, wird dies über ein entsprechendes Lichtsignal an der Anlage angezeigt und die Palette kann zum Versand abtransportiert werden.

Ziel erreicht – neue Pläne für die Zukunft

Die MiniTec-Anlagen tragen wesentlich dazu bei, dass die Durchlaufzeit erheblich reduziert werden konnte – heute wird alle 44 Sekunden ein Solar-Modul produziert. Erick Valdez: „Dabei haben wir nicht nur in Bezug auf die Geschwindigkeit Vorteile, denn durch die Klassifizierung der Panels in mehreren Schritten ist das Ergebnis nun auch wesentlich zuverlässiger als vorher.“

Und weil Stillstand bekanntlich Rückschritt bedeutet, denkt der Manager bereits über die nächsten Maßnahmen nach: „Der Solarmarkt wächst sehr schnell, wir stehen im Wettbewerb zu chinesischen Anbietern. Deshalb suchen wir auch weiterhin nach Verbesserungsmöglichkeiten in der Produktion und werden diese bereits nächstes Jahr angehen. MiniTec wird selbstverständlich wieder dabei sein, das Unternehmen hat sich als überaus verlässlicher und kompetenter Partner gezeigt. Das wird auch an der kurzen Projektzeit von gerade einmal 4,5 Monaten deutlich und daran, dass man sich streng an die Budget-Vorgaben gehalten hat. Im Übrigen sind MiniTec- Anlagen bereits heute auch schon in anderen Bereichen von Voltec im Einsatz, etwa beim Befördern der Solarmodule aus dem Reinraum ins Backend.“

Für die Zukunft sieht man sich bei Voltec gut vorbereitet. Das Unternehmen ist auf Installationen mit Panels für große Oberflächen spezialisiert: „Wir sind in diesem Segment bereits der größte Anbieter in Frankreich und wir wollen unsere Position im europäischen und internationalen Markt gemeinsam mit unserem Partner Systovi künftig weiter ausbauen“, so Valdez. Die Voraussetzungen dafür sind gut, zumal Voltec besonders hohen Wert auf Nachhaltigkeit legt: „Ein großer Unterschied gegenüber anderen Anbietern ist unser geringer CO2-Fußabdruck. Wir haben den kleinsten CO2-Abdruck am Markt. Das wollen wir weiter verbessern und ausbauen. Wir wollen die Solarpanels mit der niedrigsten Umweltbelastung herstellen!“