Im Maschinen- und Anlagenbau ist es heute vielfach noch üblich, dass die Steuerung einer Anlage erst nach der Fertigstellung der mechanischen Teile programmiert wird. Entsprechend wird das Zusammenspiel von Mechanik, Steuerung, Sensoren und Software erstmals bei der Inbetriebnahme getestet. Tauchen hier dann plötzlich Fehler auf, kann es teuer werden.

Im Zeitalter von Industrie 4.0. setzt MiniTec bei Kundenprojekten deshalb immer öfter auf das Konzept des „digitalen Zwillings“. Dabei handelt es sich um das virtuelle Pendant einer zu erstellenden Anlage, dem sämtliche physikalischen, mechanischen und elektronischen Eigenschaften der realen Maschine hinterlegt sind. So lassen sich bereits in einer frühen Phase der Konzeption und Produktentwicklung umfassende Visualisierungen und Tests durchführen. Dies spart nicht nur Zeit, sondern hilft auch, frühzeitig Fehler zu erkennen und zu beheben.

Von dieser Vorgehensweise profitierte jetzt auch eine große Kaffeerösterei. Dort setzte man in der Logistik bereits seit längerem eine Förderanlage von MiniTec ein, die auch das Umlegen der Kaffee-Pakete im Rahmen des Transportes zur Aufgabe hatte. Besonderheit: Die Pakete mussten mit dem Boden nach vorne umgelegt werden, wofür bisher eine Abweis-Schiene zum Einsatz kam. Weil die Taktzeit von 40 auf 60 Einheiten pro Minute erhöht werden sollte, war dieses Verfahren jedoch nicht mehr tauglich.

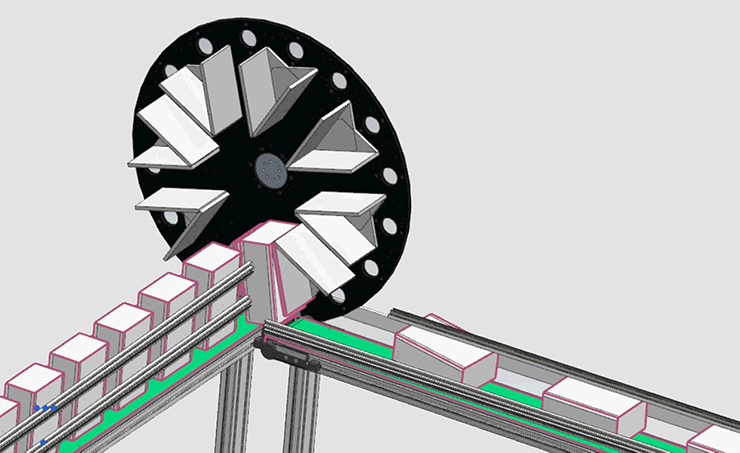

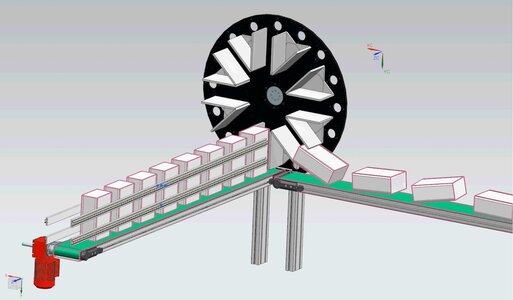

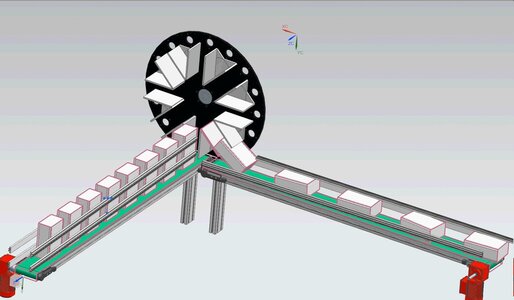

MiniTec schlug daher vor, einen so genannten „Wendestern“ für diesen Vorgang einzusetzen. Dabei handelt es sich um eine kreisförmige Konstruktion, bei der die Kaffeepäckchen beim Drehen von Schaufeln nach vorne umgelegt werden. Vor der Realisierung galt es jedoch zu prüfen, ob dies auch in der Praxis funktioniert. Gerade wegen der hohen Takt-Geschwindigkeit wollte man sicherstellen, dass es später keine Probleme gibt, dass die Pakete z.B. nicht hängen bleiben oder aufplatzen.

Deshalb setzte MiniTec die Lösung zunächst als digitalen Zwilling um. So konnte nun das reale Verhalten komplett simuliert werden. Aufgrund der gewonnenen Erkenntnisse wurden verschiedene Änderungen für die Modellanlage umgesetzt, bis diese reibungslos arbeitete. So wurden beispielsweise Führungsschienen eingebaut, um das anfängliche „Herumpurzeln“ der Pakete beim Weitertransport zu beruhigen. Der Aufwand zahlte sich aus: In der fertigen Anlage funktionierte der Vorgang von Beginn an völlig problemlos – der Kunde war begeistert. Ganz nebenbei reduzierte diese Vorgehensweise auch die Gesamtdurchlaufzeit für das Projekt.

MiniTec-Projektleiter Peter Müller: „Mit dem digitalen Zwilling bieten wir unseren Kunden die virtuelle Inbetriebnahme von Anlagen vor der eigentlichen Realisierung. Das Konzept erlaubt uns, Ideen frühzeitig zu visualisieren, ihre Sinnhaftigkeit zu prüfen, Fehler zu beheben und den Testaufwand zu verringern. Die Time-to-market für Projekte lässt sich deutlich reduzieren, der Kunde spart Zeit und Geld!“