- Produkte

- Lösungen

- Service

- Unternehmen

Für die Herstellung eines neuen Produkts in Polen setzte die Kessel AG gemeinsam mit MiniTec eine neue Montagelinie um.

Die Kessel AG im oberbayerischen Lenting steht seit vielen Jahren für den Schutz von Menschen und ihrer Umwelt vor Wasserschäden und -verschmutzung. Entwässerungslösungen von Kessel sorgen in über 60 Ländern dafür, dass Abwasser sauber und sicher entsorgt werden kann. Zu den Produkten zählen unter anderem Abwasserpumpen. Für die Montage eines neuen Typs dieser Gattung im Werk in Polen wurde eine neue Montagelinie gebaut – mit MiniTec als Partner.

An der Montagelinie werden zehn verschiedene Abwasserpumpen montiert. Die Anlage ist „U-förmig“ aufgebaut und umfasst insgesamt zehn Arbeitsstationen. Produziert wird nach dem One-Piece-Flow Prinzip – und zwar arbeitsteilig, was bedeutet, dass bis zu drei Mitarbeiter eine Pumpe auf der Anlage sukzessive zusammenbauen. Dabei kann es auch vorkommen, dass gleichzeitig unterschiedliche Modelle auf der Linie produziert werden.

Damit das überhaupt möglich ist, muss immer sämtliches Material für alle Pumpentypen zur Verfügung stehen. Und damit es bei der Montage nicht zu Fehlern kommt und die Mitarbeiter immer direkt wissen, welche Komponenten sie gerade brauchen, wurde ein Pick To Light System implementiert. An den Boxen, aus denen das Material zu entnehmen ist, leuchten LEDs auf und signalisieren dem Werker stets „für diese Pumpe, die ich jetzt baue, ist dieses Material an dieser Station notwendig“.

Die U-Form der Anlage erlaubt ein flüssiges, arbeitsteiliges Montieren im Team.

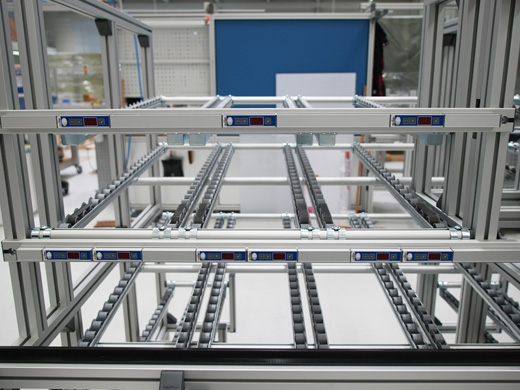

Über Pick To Light Leisten wird dem Werker angezeigt, welches Material er für den anstehenden Montageprozess benötigt.

Rückverfolgbarkeit für jede Pumpe

Dazu wird jede Pumpe zu Beginn mit einem Laser gelabelt. Auf dem Etikett befinden sich die Seriennummer sowie ein Data-Matrix-Code mit der jeweiligen Ausführung. An jeder Station gibt es einen Scanner, der die Seriennummer und die Ausführung über den Data-Matrix-Code ausliest. Diese Daten bilden nun die Grundlage für die Pick To Light Steuerung. Das System sorgt gleichzeitig für eine eindeutige Rückverfolgbarkeit („Tracing“) jeder produzierten Pumpe. Denn passend zur ausgelesenen Artikel- und Seriennummer werden alle Arbeitsinhalte und Prüfungen, die an der Arbeitsstation gemacht wurden, automatisch dokumentiert.

Erfolgreicher Projektablauf

Bei der Realisierung der Montagelinie waren die Aufgaben klar verteilt – die Konstruktion kam von MiniTec, die Programmierung sowie die Arbeitsinhalte in diesem Fall von Kessel. Grundsätzlich hätte Kessel die Konstruktion auch selbst machen können, denn das Unternehmen verfügt über einen eigenen Vorrichtungsbau mit fünf Mitarbeitern und eine große Erfahrung, was den MiniTec Profilbaukasten betrifft. Aus Kapazitätsgründen nahm man in diesem Fall jedoch lieber MiniTec mit ins Boot, so Tim Lehmeier, Fertigungsexperte und Projektleiter bei Kessel: „Die Umsetzung wäre ohne MiniTec nicht zu schaffen gewesen. Das machen wirbei Kapazitätsengpässen oft so.

Wenn zu viele Projekte aufeinmal kommen oder einfach, weil es manchmal praktischerund schneller via MiniTec geht. Deshalb haben wir MiniTec den Grundaufbau für alle Arbeitsstationen inklusive der Materialversorgung machen lassen. Unser eigener Vorrichtungsbau kümmerte sich um die Arbeitsinhalte. Also alles, was die Pressen, Montagevorrichtungen, Nietmaschinen und sonstiges an Logiken und Intelligenz betrifft.“

Ergonomisch durchdacht

Lehmeier zeigt sich mit dem Projektverlauf sehr zufrieden: „Die Zusammenarbeit mit MiniTec und speziell Herrn Trenz hat super funktioniert. Es gab ein paar Herausforderungen, etwa mit der Materialversorgung. Dadurch, dass wir so viele Pumpen auf diesen Stationen bauen und für alle verschiedenen Varianten das Material immer da sein muss, haben wir sehr viel davon – via Behälter-Kanban – an den einzelnen Stationen. Da war die Herausforderung, es möglichst ergonomisch unterzubringen, damit die Mitarbeiter stets problemlos drankommen. Hier hat MiniTec mit seiner Erfahrung eine sehr wertvolle Unterstützung geleistet.“ Von MiniTec kam auch der Vorschlag für das Transportsystem – ein Schienensystem mit einer sogenannten Winkelgleitleiste.

„Wir wollten es ursprünglich mit Röllchenleisten machen“, so Lehmeier, „aber der Vorschlag hat uns gut gefallen, es ist nicht so laut, man hat immer eine fixe Position für die Bearbeitung.“ Der äußerst zügige Projektverlauf – vom Projektstart bis zur Abnahme vergingen gerade mal fünf Monate – ist laut Lehmeier ein weiteres Indiz für das gute Teamwork. Die Montagelinie für die Abwasserpumpen geht nun ins polnische Werk der Kessel AG, wo die Abwasserstationen komplett gebaut werden. Neben der reinen Pumpenlinie gibt es dort zwei weitere Stationen, wo die Endanlagen gebaut werden.

Bei den einzelnen Arbeitsstationen wurde viel Wert auf Ergonomie gelegt.

Für Fertigungsexperte Tim Lehmeier bietet neben dem Know-how von MiniTec als Anlagenbauer auch deren Profilbaukasten klare Vorteile: „Wir hatten früher fünf bis sechs verschiedene Profilhersteller im Unternehmen und haben irgendwann festgestellt, dass das schlecht ist, weil nichts zusammenpasst. Und auch wenn wir Material auf Lager nehmen wollen, müssen wir uns auf einen konzentrieren. MiniTec überzeugte mit dem am besten durchdachten Konzept und seiner einzigartigen Verbindungstechnik. Deshalb hat unser Vorrichtungsbau damals entschieden, künftig nur noch MiniTec einzusetzen, weil wir damit optimal klarkommen.“

Sie benötigen eine entsprechende Lösung oder einen Lösungsansatz für Ihr Vorhaben? Dann sprechen Sie uns gerne an!